Le projet: De Jong Packaging

Projet ambitieux et innovant !

Projet ambitieux et innovant !

Quelle est la réputation de De Jong Packaging et que recherchait l'entreprise ? Quels ont été les défis associés à ce projet et à quoi ressemblera le résultat ? Découvrez tout sur le nouvel entrepôt à plusieurs étages du spécialiste de l'emballage en carton ondulé.

De Jong Packaging, fondé en 1996 par Henk de Jong, est expert en emballage à base de carton ondulé. L'entreprise est devenue le seul producteur indépendant d'emballages en carton ondulé aux Pays-Bas. De Jong fournit des emballages à divers secteurs, dont l'industrie alimentaire et non alimentaire, les produits frais et le e-commerce.

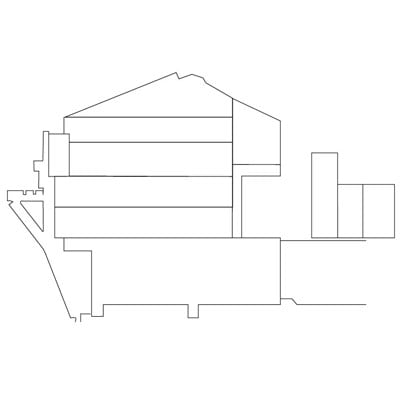

La demande croissante d'emballages en carton ondulé, stimulée par le e-commerce, combinée à la nécessité d'une utilisation plus efficace des espaces, a créé un besoin d'expansion chez De Jong. Malheureusement, le site actuel était trop petit et ils louaient déjà une propriété WDP juste à côté. C'était un ancien entrepôt de The Greenery. En collaboration avec WDP, De Jong Packaging a étudié la possibilité de transformer ce terrain limité de 50 000 m2 en un nouveau bâtiment disposant d’une surface de 100 000 m2. Ce projet ne pouvait être réalisé qu'en prenant de la hauteur, soit 19,7 m de haut sur 3 niveaux.

Le bâtiment, constitué de plusieurs étages, a été entièrement conçu selon les souhaits de De Jong Packaging. Il ne comportera pas de structure ou de rayonnages traditionnels, mais sera un lieu ultramoderne pour la production de boîtes et autres matériaux d'emballage en carton.

Ce qui est unique dans ce projet de WDP, c'est qu'il ne s'agit pas simplement de l'extension d'un entrepôt, mais d'un centre de distribution avec production lié à un site de production existant.

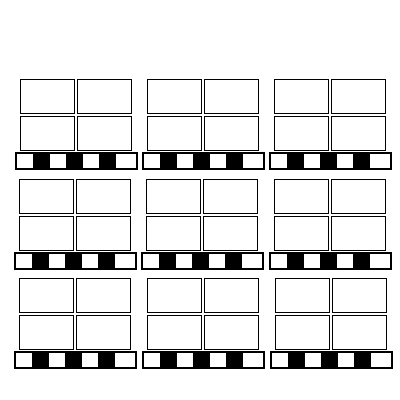

Le centre de distribution innovant sera composé de 3 niveaux et les bureaux seront répartis sur les différents étages:

C'est là que seront placées les machines destinées à la production de carton ondulé. De grands rouleaux y seront également stockés. Cet étage sera donc divisé entre la production d'une part, et l'entrepôt d'autre part.

Ce niveau, qui disposera d'un parking pour les poids lourds, aura une double fonction : production et entrepôt. C’est également là que se trouveront des machines de montage pour plier les boîtes, imprimer et coller les étiquettes sur les boîtes.

Au deuxième étage se trouvera également une partie de l'entrepôt et la production de tasses à café et d'éco-cups.

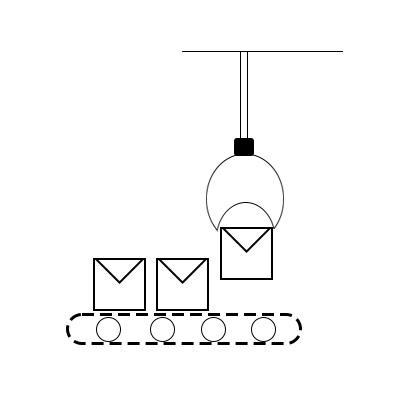

Ce projet n’est pas seulement innovant grâce à sa construction sur plusieurs étages. Il l’est aussi par son intégration de l'automatisation. Un système de stockage de rouleaux entièrement automatisé, réparti sur une surface de 7000 m2 et montant jusqu’à environ 19 m de haut, a été développé. Grâce à une grue, les rouleaux seront automatiquement prélevés de racks spécifiques et placés sur un tapis roulant pour être transportés vers la production. Pour supporter tout ce poids, de grands pylônes de 30 m de long ont été placés dans le sol.

En plus du stockage des rouleaux, de nombreux transporteurs automatiques de rouleaux et robots feront des allers-retours dans l’entrepôt.

Bien entendu, un projet aussi ambitieux et novateur présente également un certain nombre de défis qui ne peuvent être ignorés. Ces défis étaient liés à la fois à la taille de l'entrepôt et à son caractère innovant, mais aussi à son emplacement à De Lier. Voici les plus grands défis que nous avons relevés :

De plus, l’entreprise de carton elle-même avait aussi ses propres exigences :